Ketepatan hilang lilin , teknik berabad-abad yang ditapis untuk pembuatan moden, masih sangat diperlukan untuk menghasilkan komponen kompleks, toleransi tinggi dalam industri seperti aeroangkasa, peranti perubatan, dan kejuruteraan automotif. Walau bagaimanapun, mencapai keputusan bebas kecacatan menuntut pematuhan yang teliti untuk memproses kawalan dan metodologi inovatif.

1. Reka bentuk dan pengeluaran corak lilin yang dioptimumkan

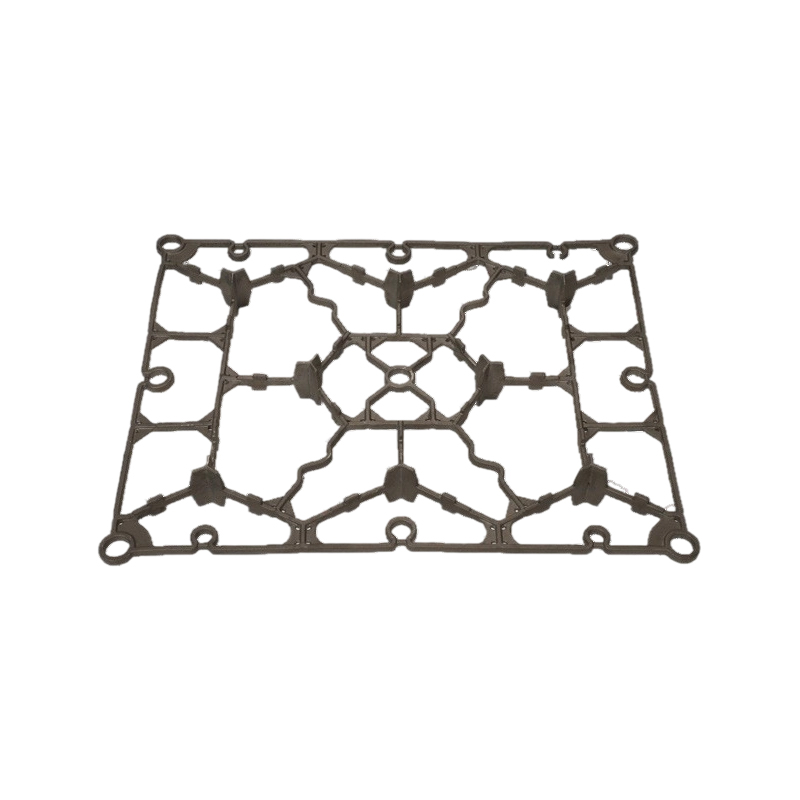

Asas ketepatan bebas kecacatan kehilangan lilin yang hilang terletak pada corak lilin yang direka bentuk tanpa cacat. Malah ketidaksempurnaan kecil dalam model lilin -seperti gelembung udara, permukaan yang tidak rata, atau ketidaktepatan dimensi -boleh menyebarkan melalui peringkat berikutnya. Perisian pemodelan 3D lanjutan membolehkan pengesahan reka bentuk yang tepat, manakala parameter suntikan (suhu, tekanan, dan kadar penyejukan) mesti dikawal ketat untuk memastikan keseragaman. Penyelenggaraan peralatan suntikan lilin secara berkala dan pemeriksaan corak yang ketat menggunakan pengimbas optik automatik selanjutnya mengurangkan risiko.

2. Teknik pembinaan shell yang mantap

Cangkang seramik, yang membungkus corak lilin, mesti menahan tekanan terma semasa dewaxing dan menuangkan logam. Kecacatan seperti retak atau kemasukan sering berpunca daripada lapisan shell yang tidak konsisten atau pengeringan yang tidak betul. Proses salutan yang terhuyung -huyung -alternating bubur seramik dengan aplikasi stuko dan kitaran pengeringan yang terkawal -Mempertahankan integriti struktur. Bahan shell moden, seperti pengikat silika koloid dan refraktori berasaskan zirkon, meningkatkan kestabilan haba. Di samping itu, kelembapan dan persekitaran terkawal suhu meminimumkan pengawetan atau warping pramatang.

3. Dewaxing dan sintering terkawal

Dewaxing adalah fasa kritikal di mana penyingkiran lilin cepat boleh menyebabkan keretakan shell. STEAM Autoclave dewaxing, dipasangkan dengan ramping suhu beransur -ansur, mengurangkan kejutan haba. Post-dewaxing, sintering shell seramik pada suhu yang tepat menghilangkan kelembapan sisa dan menguatkan acuan. Sistem pemantauan masa nyata membantu mengekalkan keadaan relau yang optimum, mencegah pembakaran tidak lengkap atau ubah bentuk shell.

4. Penyediaan cair dan menuangkan ketepatan

Kekotoran dalam logam cair, seperti oksida atau penangkapan gas, membawa kepada keliangan atau kemasukan. Peleburan induksi vakum (VIM) atau argon melindungi aloi degass dengan berkesan, sementara spektroskopi memastikan ketepatan komposisi kimia. Semasa mencurahkan, kecondongan terkawal menuangkan atau kaedah sentrifugal meminimumkan pergolakan, mengurangkan entrainment udara. Memanaskan acuan kepada suhu yang ditentukan mengelakkan pemejalan dan kesilapan pramatang.

5. Pemeriksaan pasca dan gelung maklum balas

Walaupun dengan kawalan ketat, pengesahan pasca pengeluaran adalah penting. Kaedah ujian tidak merosakkan (NDT) seperti radiografi sinar-X dan pemeriksaan penembusan pewarna mengenal pasti kelemahan bawah permukaan. Pemeriksaan dimensi melalui mesin pengukur koordinat (CMMS) mengesahkan pematuhan dengan spesifikasi. Secara kritikal, mengintegrasikan data kecacatan ke dalam rangka kerja penambahbaikan yang berterusan -menggunakan analisis punca akar dan tindakan pembetulan -melengkapkan gelung, proses penapisan secara berulang.

Kecacatan dalam ketepatan hilang lilin tidak dapat dielakkan tetapi boleh diurus melalui protokol sistematik. Dengan mengutamakan ketepatan di setiap peringkat-dari suntikan lilin ke manuffroder pemeriksaan akhir dapat mencapai komponen-b-net-bentuk dengan kerja semula yang minimum.