1. Analisis konsep

Lost Foam Casting (LFC), yang juga dikenali sebagai pemutus acuan penuh atau pemutus acuan menguap, adalah proses pemutus ketepatan revolusioner. Intinya adalah menggunakan plastik buih (biasanya EPS polistirena atau kopolimer STMMA) untuk membuat acuan yang tepat (iaitu, "corak buih") yang sama dengan bentuk yang sama dengan pemutus akhir. Semasa proses mencurahkan, logam cair suhu tinggi menyentuh acuan busa dan menyebabkannya dengan cepat menguap dan hilang. Logam cair kemudian menduduki ruangnya, dan pemutus yang dikehendaki secara langsung diperolehi selepas penyejukan dan pemejalan. "Kehilangan" acuan buih semasa keseluruhan proses adalah ciri yang paling penting dan asal namanya.

2. Penjelasan terperinci mengenai keseluruhan proses

Reka bentuk dan pembuatan acuan:

Reka bentuk tiga dimensi berdasarkan lukisan pemutus, pengiraan tepat elaun pengecutan.

Acuan buih yang diperlukan (atau gabungan acuan) dihasilkan menggunakan pemesinan CNC atau acuan acuan acuan.

Penyediaan corak buih:

Bahan: Terutamanya menggunakan manik-manik EPS pra-berbuih (polistirena yang boleh diperkembangkan) atau stmma (styrene-methyl methacrylate copolymer) manik. STMMA boleh mengurangkan kecacatan karbon hitam dan mempunyai aplikasi yang lebih luas.

Pencetakan: Isi manik ke dalam acuan aloi aluminium dengan rongga, lulus stim untuk memanaskan, manik -manik berkembang, fius, mengisi rongga, dan membentuk corak busa padat selepas penyejukan. Casting kompleks memerlukan ikatan dan pemasangan komponen corak berganda (menggunakan pelekat cair panas khas).

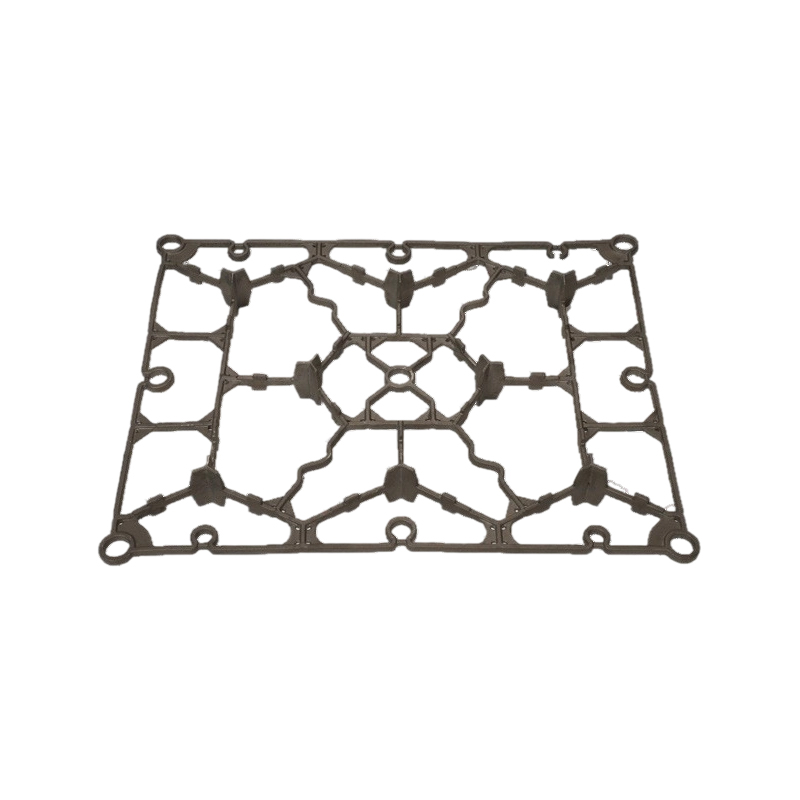

Perhimpunan kluster corak:

Precisely bond multiple foam patterns (including pouring system and riser system) into a whole "pattern cluster". Reka bentuk sistem penembusan adalah penting dan secara langsung mempengaruhi pengisian dan pengegasan.

Salutan Cat:

Tujuan: Meningkatkan kekuatan dan kemasan permukaan corak; membentuk lapisan penebat untuk mengelakkan cecair logam daripada menembusi ke dalam pasir kering; Menyediakan saluran bernafas untuk produk pengegasan buih yang akan dilepaskan.

Cat: kebanyakannya lapisan refraktori berasaskan air (seperti serbuk kuarza, serbuk bauksit, serbuk mika, dan lain-lain dengan pengikat dan agen penggantungan).

Kaedah: Lapisan salutan, salutan mandi atau salutan semburan, ketebalan salutan (biasanya 0.5-2mm) dan keseragaman mesti dikawal ketat, dan kemudian dikeringkan.

Pencetakan getaran pasir kering:

Letakkan cluster corak bersalut ke dalam kotak pasir khas yang boleh dikosongkan.

Isi pasir kuarza kering atau pasir refraktori lain (seperti pasir batu permata) tanpa pengikat, tambah kelembapan dan saiz zarah seragam.

Mulakan jadual getaran supaya pasir kering dapat diisi dengan ketat ke dalam semua jurang di sekitar corak corak di bawah getaran untuk mencapai kekompakan yang diperlukan.

Mencurahkan:

Tutup bahagian atas kotak pasir dengan filem plastik dan mengosongkan (biasanya mengekalkan tekanan negatif 0.025-0.05 MPa).

Di bawah keadaan vakum, tuangkan logam cair (besi tuang yang biasa digunakan, keluli cast, aloi aluminium, aloi tembaga, dan lain -lain) ke dalam sistem menuangkan dengan mantap dan berterusan.

Logam cair suhu tinggi dengan cepat memanaskan dan menguap corak buih, dan gas yang dihasilkan melalui liang-liang di antara salutan dan pasir kering dan diekstrak oleh sistem vakum. Logam cair sepenuhnya mengisi rongga yang terbentuk selepas corak buih hilang.

Pembersihan penyejukan dan penyingkiran pasir:

Pemutus itu disejukkan sepenuhnya dan dikuatkan di dalam kotak pasir.

Keluarkan vakum dan keluarkan pasir kering di bahagian atas kotak pasir.

Tuangkan atau angkat pemutus bersama dengan pasir kering yang dibalut.

Melalui pembatalan, getaran dan kaedah lain, pasir kering secara automatik dipisahkan dari pemutus untuk mencapai pasir yang cekap. Selepas penyejukan dan penyingkiran habuk, pasir kering boleh dikitar semula hampir 100%.

Pembersihan: Keluarkan sistem penembusan dan riser, cat sisa, burrs flash, dan lain -lain untuk mendapatkan pemutus selesai.

3. Ciri dan kelebihan teras

Bentuk geometri ketepatan dan kompleks yang tinggi:

Acuan buih mudah diproses ke dalam bentuk yang sangat kompleks (termasuk rongga kompleks dan permukaan melengkung).

Tiada permukaan perpisahan diperlukan, tiada tirus acuan (atau tirus yang sangat kecil), ketepatan dimensi tinggi (sehingga tahap CT7-9), kekasaran permukaan yang baik (RA sehingga 6.3-25μm).

Memudahkan proses dan mengurangkan kos keseluruhan:

Hilangkan proses kompleks seperti pembuatan acuan acuan kayu/logam, pembuatan teras, dan perhimpunan kotak yang diperlukan untuk pemutus pasir tradisional.

Tiada pengikat dan peralatan pencampuran pasir diperlukan, dan kos pemprosesan pasir sangat rendah (pasir kering boleh digunakan semula berulang kali).

Kurangkan elaun pemprosesan dan simpan bahan logam. Memendekkan kitaran pengeluaran, terutamanya sesuai untuk pengeluaran kumpulan kecil dan sederhana bahagian kompleks.

Reka bentuk fleksibiliti dan integrasi:

Pemutus bersepadu berbilang keping boleh dicapai melalui ikatan, mengurangkan proses pemasangan berikutnya.

Kebebasan reka bentuk sangat tinggi dan mudah diubah.

Kualiti permukaan yang sangat baik:

Permukaannya licin, konturnya jelas, dan kualiti penampilan pemutus adalah baik.

Bersih dan mesra alam:

Gunakan pasir kering tanpa pengikat, tiada pencemaran gas sisa organik yang disebabkan oleh resin, kaca air, dan lain -lain (tetapi produk gasifikasi buih perlu dikendalikan dengan betul).

Kadar kitar semula pasir lama adalah tinggi dan terdapat sisa pepejal yang kurang.

Persekitaran kerja agak berdebu (terima kasih kepada pengekstrakan vakum).

4. Cabaran dan batasan

Kos pengeluaran acuan buih: Untuk kumpulan kecil kecil, kos acuan buih mungkin tinggi (tetapi acuan buih percetakan 3D sedang meningkatkan masalah ini).

Sekatan saiz: Apabila menuangkan casting besar (terutamanya bahagian tebal dan besar), buih ganas untuk menghasilkan sejumlah besar gas, yang boleh menyebabkan kecacatan seperti yang tidak mencukupi, liang, dan kemasukan karbon, dan kawalan proses lebih sukar. Julat tipikal adalah antara 0.5kg dan 50 tan, tetapi ia biasanya digunakan dalam puluhan kilogram hingga beberapa tan.

Gabungan kluster dan kawalan kualiti salutan: Ketepatan pemasangan dan kualiti salutan mempunyai kesan yang besar terhadap kualiti pemutus akhir, yang memerlukan operasi halus dan pemeriksaan yang ketat.

Rawatan Produk Pengegasan: Pyrolysis dan pengegasan buih akan menghasilkan sejumlah besar produk gas dan sedikit cecair (seperti tar), yang perlu dilepaskan dalam masa oleh sistem vakum dan dirawat dengan betul (seperti pembakaran), jika tidak, mudah untuk menyebabkan kecacatan seperti liang, peningkatan karbon, dan kelengkungan dalam pelepasan.

Julat aloi yang berkenaan: Penggunaan aloi yang mudah dioksidakan atau sensitif terhadap karbon (seperti beberapa aloi titanium dan keluli mangan yang tinggi) agak terhad.

5. Kawasan aplikasi yang luas

Lost Foam Casting bersinar dalam banyak industri dengan kelebihannya yang unik:

Industri automotif: Blok silinder enjin, kepala silinder, paip pengambilan dan ekzos, engkol, perumahan kotak gear, kurungan, cakera brek/drum dan komponen utama yang lain.

Injap dan kelengkapan paip: injap kompleks, kelengkapan paip, dan badan pam pelbagai bahan (besi tuang, keluli cast, keluli tahan karat).

Jentera Kejuruteraan: Bahagian Tahan Pakai, Bahagian Hidraulik, dan Bahagian Perumahan.

Jentera Pertanian: Perumahan, kotak gear, kurungan.

Jentera Perlombongan: Lapisan tahan haus, palung penghantar.

Casting Art dan Perkakasan Senibina: Patung, Bahagian Hiasan, Aksesori Pagar dan Kraf Berbentuk Kompleks Lain.

Aeroangkasa: Sesetengah bahagian struktur aloi aluminium dan aloi magnesium yang tidak beban.

6. Trend Pembangunan Masa Depan

Bahan buih berprestasi tinggi: Membangunkan bahan buih dengan sisa pengegasan yang rendah, kekuatan yang lebih tinggi dan kestabilan dimensi.

Cetakan buih percetakan 3D: Teknologi prototaip cepat (seperti jet pengikat, FDM) digunakan untuk mengeluarkan prototaip kompleks dan kumpulan kecil model, memecahkan batasan acuan tradisional dan mempercepatkan pembangunan produk.

Inovasi Teknologi Lapisan: Membangunkan kekuatan yang lebih tinggi, kebolehtelapan udara yang lebih baik, dan lapisan mesra alam.

Kawalan Proses Pintar: Memohon sensor dan simulasi berangka (simulasi gandingan aliran pengisian-pengisian-pengisian) untuk mengoptimumkan reka bentuk sistem pemutus dan parameter proses.

Large-scale and thin-walled: Overcome the production technology bottleneck of larger and thinner-walled castings.

Hijau: Meningkatkan Pengumpulan Gas Sisa dan Teknologi Penyucian Untuk Mengurangkan Kesan Alam Sekitar.