-

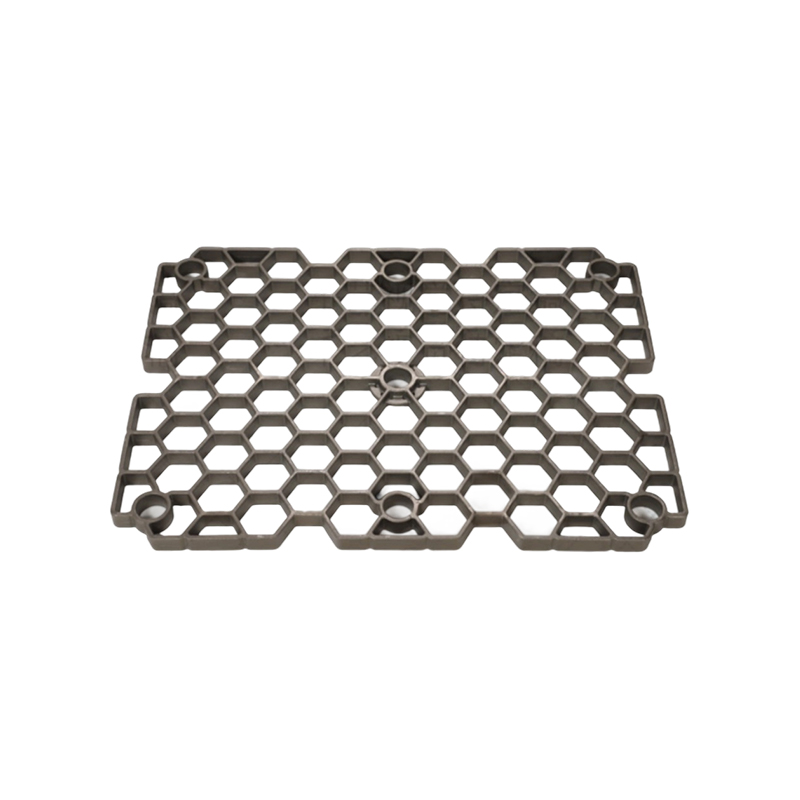

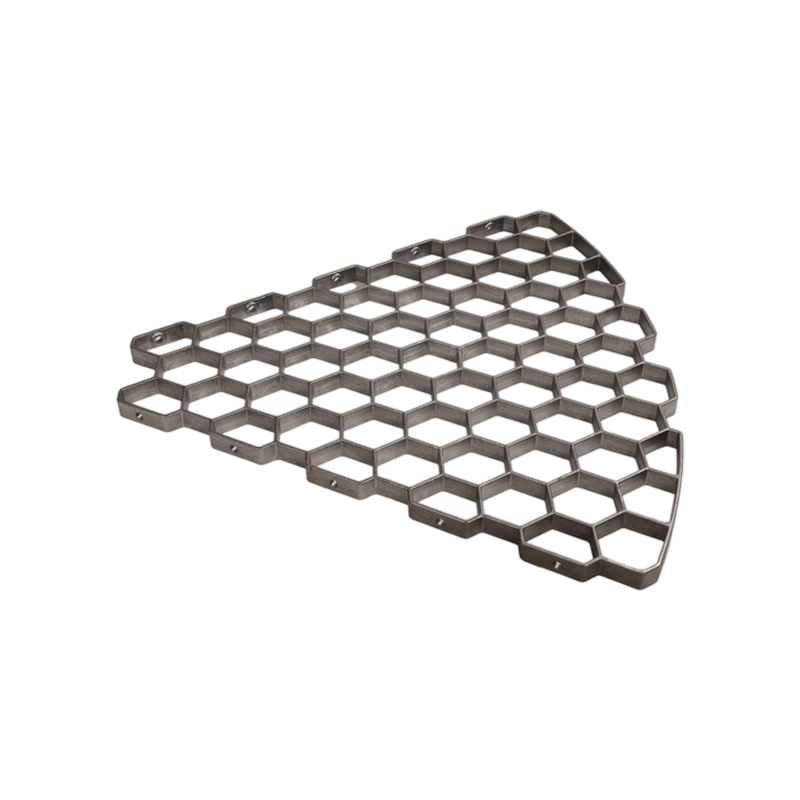

A Dulang Rawatan Haba ialah aksesori kritikal yang digunakan dalam proses industri suhu tinggi di mana komponen logam memerlukan pemanasan, ren...

Baca lebih lanjut -

Dulang rawatan haba memainkan peranan penting dalam meningkatkan kecekapan dan keberkesanan proses rawatan haba. Sama ada dalam pembuatan, kerja...

Baca lebih lanjut -

Dulang Rawatan Haba adalah komponen penting dalam proses perindustrian dan pembuatan, direka untuk menahan suhu tinggi, tekanan mekanikal dan pe...

Baca lebih lanjut -

Dulang Rawatan Haba adalah komponen penting dalam pelbagai proses rawatan haba industri. Digunakan terutamanya dalam relau, ketuhar dan peralata...

Baca lebih lanjut -

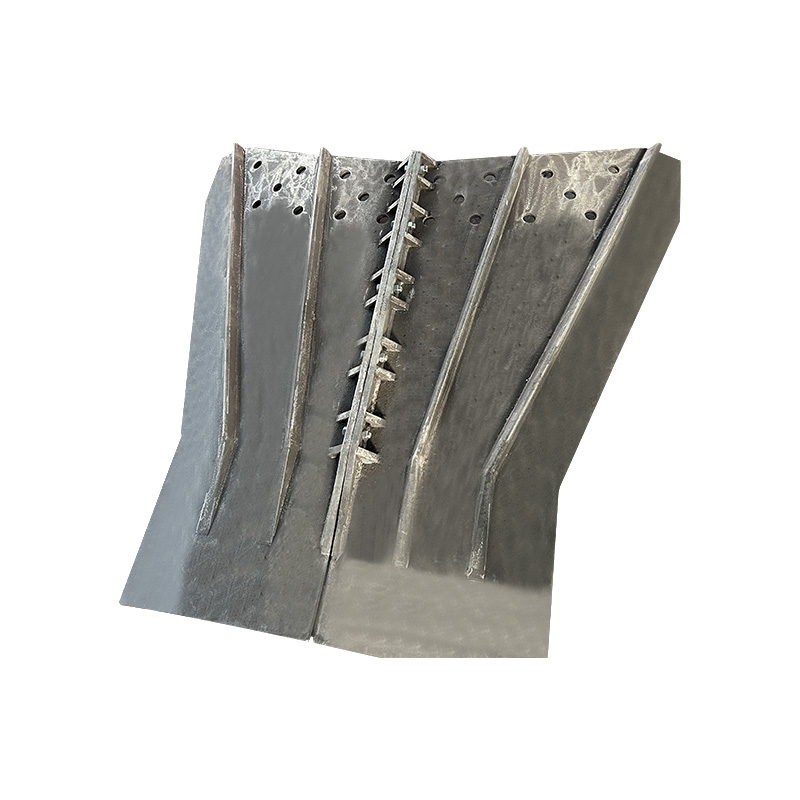

Tuangan Pasir Resin ialah proses penuangan logam yang digunakan secara meluas yang menggabungkan pasir dengan pengikat resin untuk mencipta acua...

Baca lebih lanjut -

Tuangan Pasir Resin ialah teknik tuangan logam termaju dan digunakan secara meluas yang menggabungkan kaedah tuangan pasir tradisional dengan te...

Baca lebih lanjut -

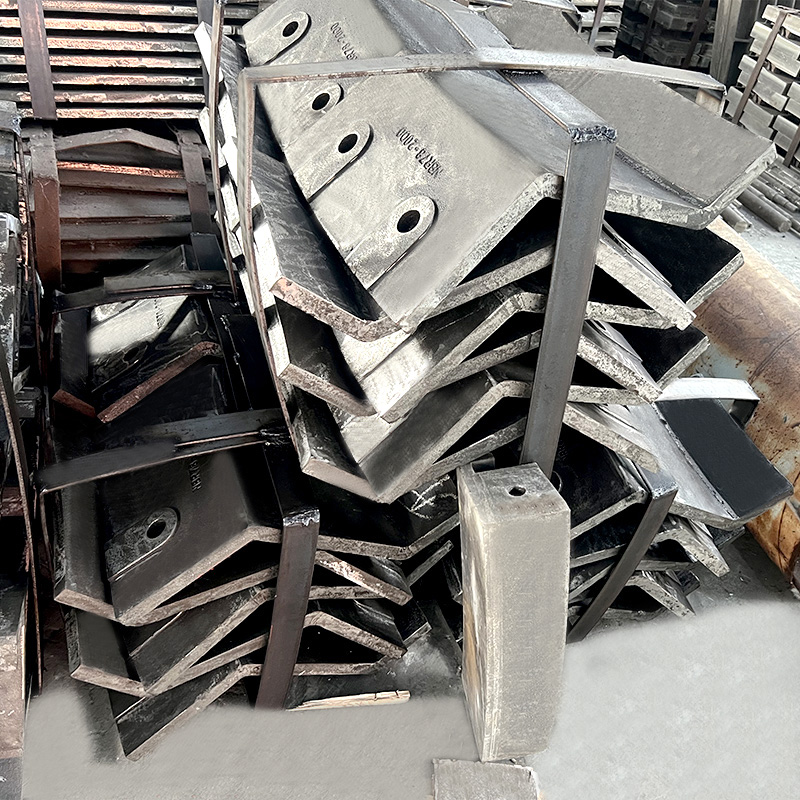

Tuangan Empar ialah proses pembuatan khusus yang menggunakan daya emparan untuk menghasilkan komponen logam berkualiti tinggi. Ia digunakan seca...

Baca lebih lanjut

Kenapa keluli tahan karat adat yang lebih tahan terhadap suhu dan kakisan yang melampau daripada output pembuatan generik?

Dalam persekitaran yang melampau seperti relau suhu tinggi, platform minyak laut atau loji pemprosesan kimia, kegagalan bahan boleh menyebabkan akibat bencana. Bahagian keluli tahan karat yang biasa dihasilkan sering mendedahkan retak, pengoksidaan atau masalah kakisan di bawah keadaan yang teruk, sementara Pemutus keluli tahan karat adat boleh menonjol dengan rintangan suhu yang sangat baik dan rintangan kakisannya. Kebijaksanaan logik dan kejuruteraan saintifik di sebalik perbezaan ini adalah asas utama bagi industri untuk memilih penyelesaian yang disesuaikan.

1. Gen Bahan: Kawalan tepat unsur aloi

Pembuatan umum biasanya menggunakan gred keluli tahan karat standard (seperti 304 atau 316), manakala pemutus adat membolehkan jurutera untuk "menulis semula gen bahan" mengikut senario aplikasi. Contohnya:

Kandungan kromium (CR) meningkat kepada lebih daripada 20%, membentuk filem passivation kromium oksida (CR₂O₃) padat yang dapat menahan pengoksidaan walaupun pada suhu tinggi 800 ° C;

Menambah molibdenum (MO) dan nikel (NI) boleh menghalang penembusan ion klorida dan mengurangkan kadar pitting bahan dalam persekitaran laut dengan lebih daripada 60% (data ujian ASTM G48);

Keluli tahan karat dupleks (seperti 2205) mencapai nisbah ideal ferit dan austenit melalui pemutus tersuai, menggabungkan kekuatan dan ketahanan kakisan.

Kes: Reaktor sebuah syarikat kimia pada asalnya menggunakan keluli tahan karat 316L umum, yang menunjukkan kakisan intergranular hanya dalam 6 bulan dalam medium asid sulfurik. Keluli tahan karat 317lmn yang disesuaikan (dengan peningkatan kandungan MO dan N) telah digunakan, dan hayat perkhidmatan diperluaskan kepada lebih daripada 5 tahun.

2. Kelebihan Proses: Menghapuskan kecacatan dan mengukuhkan integriti struktur

Pembuatan umum (seperti rolling atau kimpalan) terdedah untuk memperkenalkan kecacatan mikroskopik, sementara pemutus yang disesuaikan mencapai "kompromi sifar" melalui pemutus pelaburan atau proses lebur vakum:

Ketumpatan yang lebih baik: ketidakstabilan logam cair semasa pemutus dapat dikawal, mengurangkan liang dan pengecutan, dan ketumpatan bahan dekat dengan nilai teoritis (> 99.5%);

Penambahbaikan bijirin: Melalui teknologi pemejalan arah, saiz bijian dikurangkan dari 50μm dalam pembuatan umum hingga kurang dari 10μm, dan kekuatan rayap suhu tinggi meningkat sebanyak 3 kali;

Pelepasan tekanan: Proses rawatan haba yang disesuaikan (seperti penyepuhlindapan penyelesaian) dapat menghapuskan tekanan sisa dan mengelakkan keretakan kakisan tekanan (SCC).

Sokongan Data: Ujian perbandingan menunjukkan bahawa kadar pengoksidaan keluli tahan karat 310s yang disesuaikan pada 1000 ° C (0.12 mm/tahun) hanya 1/3 dari produk umum (standard ASTM E292).

3. Teknologi pemprosesan pasca: Membina sistem pelbagai perlindungan

"Plastik" pemutus adat meluas ke tahap pemprosesan pasca, memakai "perisai yang tidak kelihatan" untuk bahagian-bahagian:

Rawatan Passivation Surface: Passivation asid nitrik meningkatkan ketebalan lapisan kromium oksida hingga 3-5Nm, meningkatkan ketahanan kakisan;

Aluminizing Hot-Dip: Membentuk lapisan aloi Fe-Al pada permukaan pemutus, yang dapat meningkatkan rintangan pengoksidaan suhu tinggi ke 1200 ° C;

Salutan Fungsian: Untuk media menghakis tertentu (seperti H₂s), salutan seramik atau salutan polimer boleh diintegrasikan.

Permohonan Industri: Dalam bidang penjanaan kuasa geoterma, keluli tahan karat super dupleks super custom (25cr-7ni-4mo) digabungkan dengan salutan Alat yang disembur plasma untuk berjaya menahan kakisan stim suhu tinggi yang mengandungi Cl⁻ dan Co₂.

4. Paradoks Ekonomi: Mengapa mahal tetapi lebih kos efektif?

Walaupun kos awal pemutus adat adalah 15% -30% lebih tinggi daripada pembuatan umum, kelebihan kosnya ke atas keseluruhan kitaran hayat adalah penting:

Kitaran penyelenggaraan dilanjutkan sebanyak 3-5 kali, dan kehilangan downtime dikurangkan sebanyak 70%;

Dalam persekitaran yang menghakis, kekerapan penggantian dikurangkan dari sekali setahun sekali setiap 5 tahun;

Kecekapan tenaga bertambah baik (seperti mengurangkan penurunan kecekapan pemindahan haba yang disebabkan oleh kakisan).

Bukti: Platform luar pesisir Norway menaik taraf sistem pam dan injapnya melalui pemutus tersuai, menjimatkan lebih daripada 12 juta dolar AS dalam kos penyelenggaraan dalam tempoh 10 tahun.

Apabila pembuatan umum berkompromi antara kos dan kecekapan, pemutus keluli tahan karat adat mentakrifkan semula standard kebolehpercayaan dalam persekitaran yang melampau melalui inovasi material, proses inovasi dan perlindungan sistematik. Untuk senario perindustrian yang mengejar kegagalan sifar, ini bukan hanya pilihan teknikal, tetapi juga pelaburan strategik dalam kawalan risiko.