Ketepatan hilang lilin (PLWC) telah lama menjadi landasan pembuatan untuk industri yang memerlukan komponen logam yang rumit, dari turbin aeroangkasa ke implan bioperubatan. Walau bagaimanapun, walaupun kecacatan kecil dalam proses itu dapat menjejaskan integriti sebahagian, meningkatkan kos, dan kelewatan pengeluaran. Untuk mengoptimumkan hasil, foundries mesti mengamalkan protokol yang ketat menangani punca -punca kelemahan biasa.

1. Menghapuskan keliangan pengecutan melalui pemejalan terkawal

Porositi pengecutan, cabaran yang berterusan dalam ketepatan hilang lilin yang hilang, timbul apabila kontrak logam cair tidak sekata semasa penyejukan. Untuk mengatasi ini:

Mengoptimumkan sistem gating: Reka bentuk reka bentuk dan rangkaian pelari untuk memastikan pemejalan arah, mengutamakan bahagian yang lebih tebal untuk menguatkan yang terakhir.

Laraskan komposisi aloi: Gunakan aloi dengan kadar pengecutan yang lebih rendah (mis., Superalloy berasaskan nikel dengan kandungan karbon terkawal).

Perisian Simulasi: Leverage Perisian Dinamik Fluida Komputasi (CFD) untuk memodelkan kecerunan terma dan meramalkan hotspot.

2. Mengatasi kekasaran permukaan melalui ketepatan corak lilin

Ketidaksempurnaan permukaan sering berasal dari penyelewengan corak lilin. Penyelesaian termasuk:

Peralatan resolusi tinggi: Melabur dalam acuan aluminium yang dipadankan CNC untuk corak lilin, memastikan ketepatan dimensi ≤ ± 0.1 mm.

Kawalan Kualiti Lilin: Gunakan lilin mikrokristalin yang rendah-astra dengan kadar pengecutan linear <1.2%.

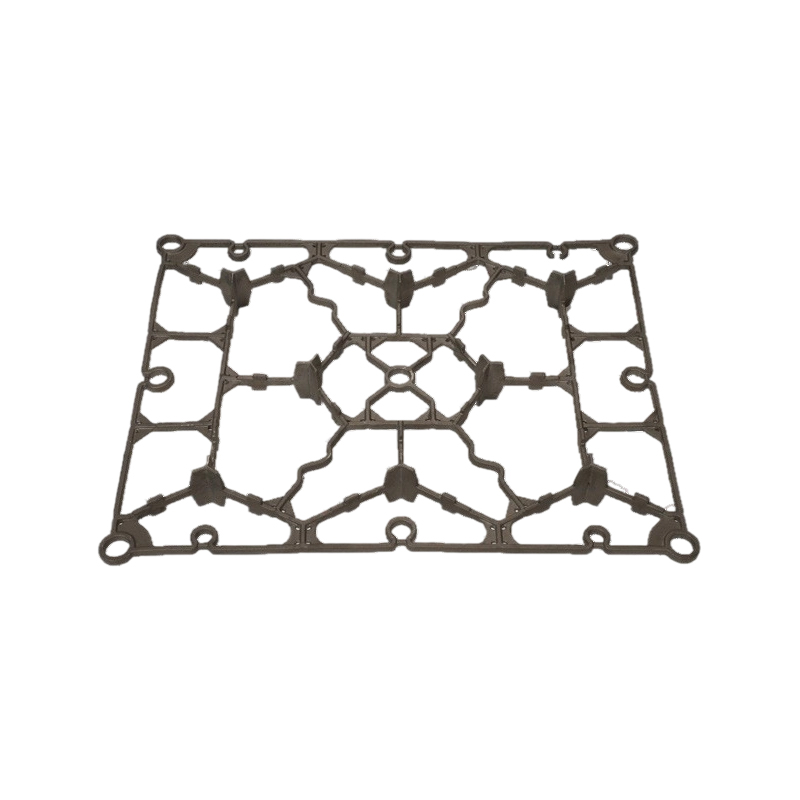

Salutan Automatik: Memohon buburan seramik melalui mencelupkan robot untuk mencapai ketebalan shell seragam (6-8 lapisan disyorkan).

3. Mencegah kecacatan penembusan logam

Keretakan keriting seramik boleh menyebabkan rembesan logam, mencipta kecacatan "sirip" yang dibangkitkan. Strategi Mitigasi:

Pengukuhan Shell: Tambah pengikat silika koloid ke lapisan buburan utama untuk ketahanan patah yang dipertingkatkan.

DEWAXING KAWALAN: Parameter autoklaf stim mesti diselaraskan dengan ketebalan shell -tipikal kitaran: 150-180 ° C pada tekanan bar 6-8.

Pemeriksaan Post-Dewax: Gunakan tomografi sinar-X untuk mengesan mikrokrak sebelum logam cair dituangkan.

4. Meminimumkan kemasukan melalui kebersihan proses

Zarah -zarah asing (sanga, filem oksida) merendahkan sifat mekanik. Langkah Kritikal:

Persekitaran lebur: Menggunakan pelindung argon dalam relau induksi untuk mengurangkan pengoksidaan.

Pra-filtrasi: Gunakan penapis busa seramik (40-60 ppi) dalam sistem gating untuk memerangkap kekotoran.

Latihan Pekerja: Menguatkuasakan protokol PPE yang ketat untuk mencegah bahan cemar yang diperkenalkan manusia.

5. Menangani ketidaktepatan dimensi

Malah penyimpangan kecil boleh menyebabkan komponen tidak dapat digunakan. Langkah Proaktif:

Penentukuran Pengembangan Thermal: Mengimbangi pengembangan shell seramik dengan menyesuaikan dimensi corak lilin (mis., 0.3-0.5% skala).

Penamat CNC Post-casting: Rizab pemesinan toleransi ketat untuk ciri-ciri kritikal selepas casting.

Kawalan Proses Statistik (SPC): Memantau pembolehubah kritikal (mis., Tekanan suntikan lilin, masa pengeringan shell) menggunakan sensor masa nyata.

Precision Hilang Lilin Pemutus memerlukan sinergi teknologi canggih, sains bahan, dan pengurusan aliran kerja yang berdisiplin. Dengan mengintegrasikan analisis ramalan, sistem automatik, dan kerjasama silang-jabatan, pengeluar dapat mengurangkan kadar kecacatan sehingga 40% sambil meningkatkan daya tampung. Dalam era di mana ketepatan peringkat mikron mentakrifkan daya saing, pencegahan kecacatan proaktif bukan sekadar amalan terbaik-ia adalah penting strategik.