Pengilang yang menghadapi cabaran menghasilkan bahagian logam yang rumit, berhampiran-net semakin banyak menilai Lost Foam Casting (LFC) sebagai proses yang berdaya maju. Panduan ini mengkaji ciri -ciri teknikal yang menjadikan LFC pilihan praktikal untuk geometri kompleks, memperincikan mekanisme dan aplikasi yang sesuai.

Kelebihan teras untuk bahagian yang kompleks:

-

Kerumitan geometri yang tidak terhad:

- Mekanisme: Corak dimesin atau dibentuk daripada buih polistirena (EPS) yang boleh diperkembangkan. Tidak seperti pemutus pasir tradisional yang memerlukan draf sudut dan teras yang boleh ditanggalkan, corak buih meniru bahagian akhir geometri tepat, termasuk petikan dalaman, undercuts, dan lengkung kompleks. Corak ini dipasang ke dalam kelompok dan tertanam dalam pasir yang tidak terikat.

- Manfaat: Menghapuskan perhimpunan teras dan peralihan/ketidakpadanan yang berkaitan. Membolehkan pemutus bahagian dengan ciri -ciri yang mustahil atau mahal untuk dicapai dengan kaedah konvensional (mis., Bahagian berongga, rongga dalaman yang rumit, bentuk organik).

-

Keupayaan Bentuk NET & Kurangkan Pemesinan:

- Mekanisme: Corak buih dengan tepat mentakrifkan bentuk rongga. Proses ini mengelakkan garis perpisahan dan kilat yang biasa dalam pemutus pasir hijau, mengakibatkan ketepatan dimensi yang lebih ketat dan kemasan permukaan yang lebih baik (biasanya 250-600 mikroinches RA, yang dapat dicapai hingga ~ 125 RA dengan kawalan proses). Penghapusan draf sudut selanjutnya menyumbang untuk membentuk kesetiaan.

- Manfaat: Dengan ketara mengurangkan elaun stok pemesinan dan masa/kos pemesinan sekunder. Membolehkan pematuhan lebih dekat ke dimensi reka bentuk akhir secara langsung dari acuan.

-

Integrasi & Penyatuan:

- Mekanisme: Perhimpunan kompleks yang sering memerlukan pelbagai komponen cast/dikimpal boleh direka sebagai pemasangan corak buih tunggal. Bahagian dilekatkan bersama sebelum salutan dan pencetakan.

- Manfaat: Menyatukan perhimpunan ke dalam casting tunggal, mengurangkan kiraan bahagian, operasi pemasangan, laluan kebocoran yang berpotensi, dan berat keseluruhan. Meningkatkan integriti struktur.

-

Proses Penyederhanaan & Potensi Pengurangan Kos:

- Mekanisme: LFC memerlukan kotak teras minimum dan peralatan pencetakan yang kompleks. Pengeluaran corak agak fleksibel. Pasir tidak terikat dan kering, membolehkan penambakan mudah (95%). Potensi automasi adalah tinggi untuk salutan corak, pemasangan kluster, dan pengisian pasir.

- Manfaat: Kos perkakas yang lebih rendah untuk bahagian kompleks berbanding dengan pelaburan atau pemutus mati. Mengurangkan pengendalian pasir dan kos pengikat. Potensi untuk kos pengeluaran keseluruhan yang lebih rendah, terutamanya untuk jumlah sederhana bahagian yang rumit.

-

Ketepatan dimensi yang konsisten:

- Mekanisme: Corak buih tegar mengekalkan bentuknya semasa membentuk. Ketiadaan peralihan teras dan pemadatan seragam pasir kering di sekitar corak meminimumkan variasi dimensi. Pengecutan logam boleh diramal dalam corak.

- Manfaat: Mencapai toleransi dimensi yang konsisten (biasanya CT8-CT10 per ISO 8062, berpotensi lebih ketat dengan kawalan). Kritikal untuk bahagian yang memerlukan antara muka perhimpunan yang tepat.

Proses mekanik & pertimbangan:

- Pengeluaran Corak: Corak dibentuk (untuk kelantangan) atau CNC machined (prototaip/volum rendah) dari EPS atau buih yang serupa. Ketepatan adalah yang paling penting.

- Salutan Corak: Corak buih dicelupkan dalam buburan seramik refraktori. Lapisan ini mewujudkan halangan yang menghalang hakisan pasir ke dalam logam dan mengawal kebolehtelapan gas semasa penguraian buih.

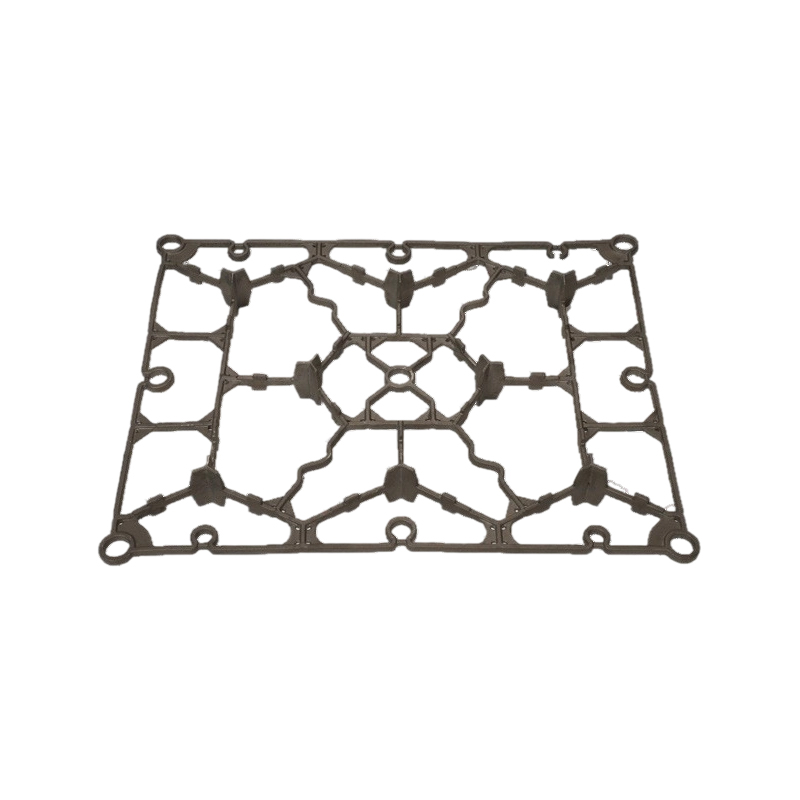

- Perhimpunan Kluster: Corak dipasang ke sistem gating (juga buih) untuk membentuk kelompok.

- Moulding & Casting: Kluster diletakkan di dalam botol, dikelilingi oleh pasir yang kering dan tidak teratur yang dipadatkan melalui getaran. Logam cair dituangkan, menguap corak buih secara progresif dan mengisi rongga dengan tepat.

- Penyejukan & shakeout: Sebaik sahaja dikuatkan, pasir dibuang, dan kluster pemutus dipisahkan. Pasir disejukkan dan dikitar semula.

Had dan penilaian kesesuaian:

- Sekatan Bahan: Terutamanya sesuai untuk aloi ferus (besi tuang, keluli karbon/rendah aloi) dan aloi aluminium. Sesetengah aloi tembaga adalah mungkin. Tidak sesuai untuk aloi titik tinggi (mis., Titanium, keluli alat).

- Kos corak: Alat corak (acuan) boleh mahal untuk bentuk mudah, menjadikan LFC kurang kompetitif terhadap pasir hijau untuk bahagian-bahagian kerumitan yang rendah. Corak buih boleh digunakan.

- Saiz & Jilid: Paling sesuai untuk bahagian -bahagian dari beberapa kilogram sehingga kira -kira 4,000 kg, walaupun lebih besar mungkin. Daya tahan ekonomi sering pada jumlah sederhana (beratus -ratus hingga puluhan ribu setahun).

- Kawalan Proses: Memerlukan kawalan ketat ke atas kepadatan corak dan sifat salutan untuk mencegah kecacatan pemutus seperti kemasukan sanga atau pickup karbon.

- Kemasan Permukaan: Walaupun baik, kemasan permukaan mungkin tidak sepadan dengan pemutus pelaburan atau pemesinan tanpa penamat sekunder. Tekstur kadang -kadang boleh mencerminkan struktur buih.

Pemutus buih yang hilang menunjukkan kelebihan yang berbeza apabila cabaran utama melibatkan geometri rumit, ciri dalaman, keperluan bentuk berhampiran, dan penyatuan bahagian. Keupayaannya untuk meniru corak busa kompleks terus ke dalam logam menggunakan acuan pasir yang mudah dan tidak berteduh menawarkan set penyelesaian yang unik. Jurutera yang menilai proses pemutus harus mempertimbangkan LFC apabila kerumitan geometri melebihi kekangan yang berkaitan dengan kesesuaian bahan dan ekonomi pengeluaran corak. Kejayaan bergantung pada pembuatan corak yang mantap, aplikasi salutan yang tepat, dan amalan menuangkan terkawal. Untuk komponen kompleks yang sesuai, LFC menyediakan laluan yang diperkemas kepada casting berfungsi dengan pemprosesan sekunder yang dikurangkan.